液态金属合金在汽车工业上的应用

液态金属合金在汽车工业上的应用

液态金属自身有一系列特点,其中有些和其他金属加工技术特点重合,使它成为一个有价值的替代制造方案。在汽车应用方面,如果您需要三个或以上如右图所示的属性,液态金属技术是一个可行的解决方案。

液态金属具有众多显著的性能,其中特别突出的是:尺寸精度及可重复性。因为他通过在模具中一次成型完成且材料收缩率很小(0.4%),零部件的尺寸稳定性很好。此外,材料从压射周期初始阶段的熔融状态到模具中冷却后的固体状态这一过程中没有任何相变发生。较低的收缩率和无相变发生,使得材料可以以较高的精度和重复性。

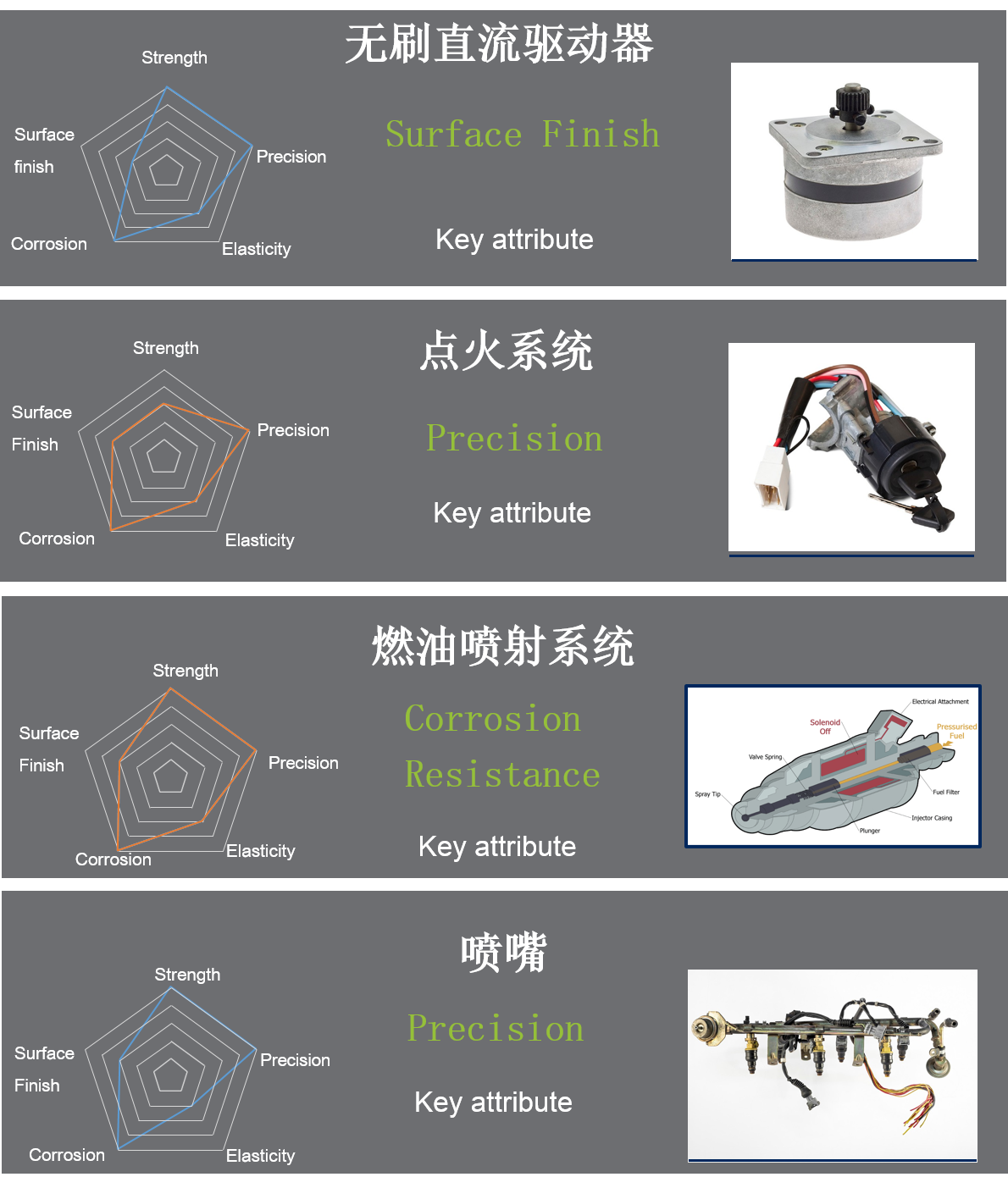

潜在应用

精度

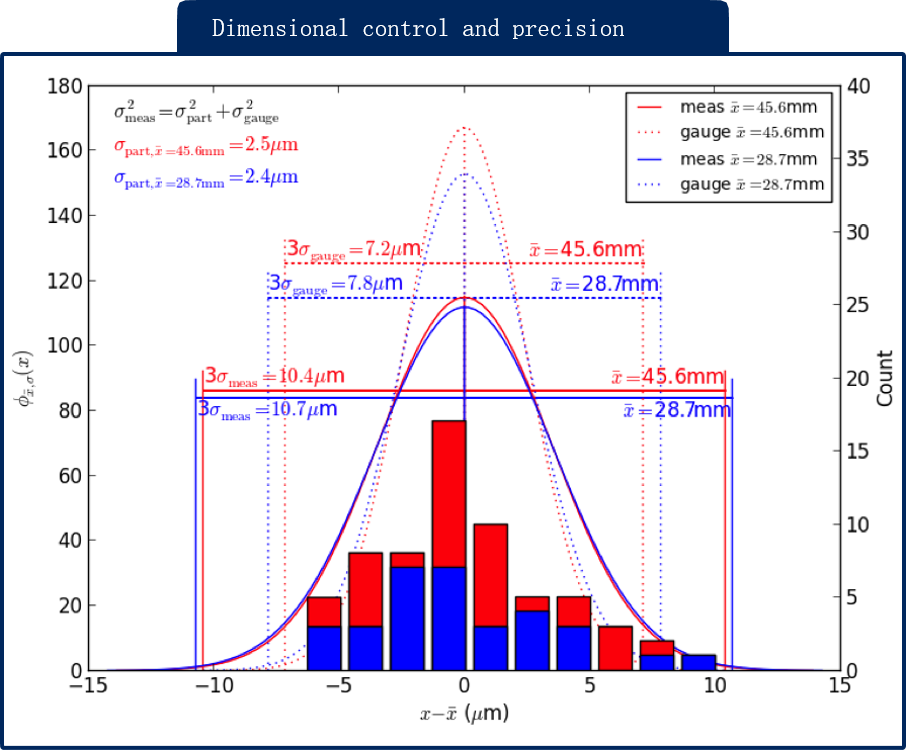

为了更好地理解液态金属合金的精度性能,在坐标测量机上对32片样品进行精度测试。在下面的直方图中,两条虚线代表两个测量尺寸的重复性,两条实线代表尺寸的6σ标准偏差。

结果总结认为,液态金属工艺加工精度甚至比以前我们认为的更为精确。考虑测量误差条件下,虚线和实线较小的差异意味着 CMM测量数据优于零部件之间真实值的波动。此外,对于所测量两组数组,其中一组任何两个数据之间差值小于 2.5 µm ,另一组差值小于2.4 µm。这些结果证实了液态金属工艺令人难以置信的精度,经常优于其他制造工艺如数控加工最保守的重复性范围。

汽车应用要求与CNC加工一样的尺寸公差,非常适合于液态金属工艺,很多装配的零部件满足这一要求,如燃油喷射组件、发动机正时系统和可变阀、流体控制阀和传感器等。

耐腐蚀和表面光洁度

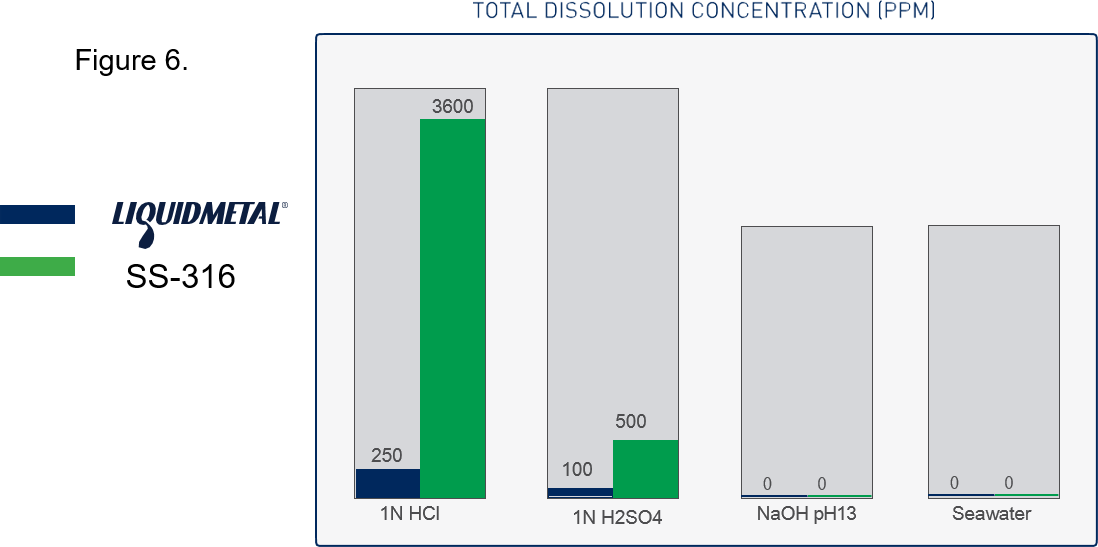

结合优异的耐腐蚀性,出色的表面光洁度和高硬度,液态金属合金是装饰部件的一个最佳的解决方案。这一点在高端汽车应用方面尤为突出,镀铬塑料的外观和质感根本不能和真正的金属表面相提并论。测试结果表明,液态金属合金在强腐蚀环境条件下优于316不锈钢。

液态金属合金模具成型表面效果与研磨和超精研磨技术效果相当, 这种特性降低了装饰部件镜面效果的后续加工工艺成本。

仪器边框、铭牌、钥匙链、把手等对金属质感要求较高的情况下,液态金属是一个不错的选择。受益于工艺流程的独特性,他们均具有较好的表面光洁度和优良的耐腐蚀性能。

|

|

弹性

液态金属合金的非常高的弹性极限为压力传感器的17-4 PH和316不锈钢提供了特别好的替代方案。这些传统的压力传感器材料随时间的变化会产生物理变形、脆化和一些性能的改变。由压力尖峰引起的爆裂失效以及腐蚀是这些材料失效的常见原因。不锈钢还必须保护电子元器件免受这些液体和/或气体的危害。两者都具有挑战性的要求,因为这些材料受到周期性应力之后,就会导致微裂纹的产生,此时液体和气体将通过微裂纹渗透入传感器中。

一个结实耐用的压力传感器要求其膜片的机械性能可以保持超过数百万个循环周期和数十年的使用时间,以保证传感器在使用寿命内获得准确的结果。由液态金属合金制备的膜片是非常稳定的,且在使用过程中具有一致的弹性变形,从而使液态金属合金成为传感器的杰出的候选材料。

结论

液态金属在汽车方面的应用具有无限的可能性。高精度、耐腐蚀、表面光洁度、强度、硬度、弹性以及液态金属合金的其他特征可通过一次成型实现,无需热处理等后处理即可达到最终产品性能。