液态金属在Miltner Adams MA-6复合刀具中的应用

液态金属在Miltner Adams MA-6复合刀具中的应用

在加州Rancho Santa Margarita的卓越制造中心生产的第一个产品,这个产品采用液态金属。这款产品由世界知名发明家,设计师和工程师理查德·米特纳(Richard Miltner)设计开发,这把刀是基于传统制造方式设计的一种新理念的产品,但是,无论这个想法多么新颖,也必须有配套的加工工艺和一定的经济效益。 本案例研究将探讨液态金属工艺如何使产品成型,以及这种技术对未来复杂金属结构零部件生产的意义。

这种新新工艺,液态金属技术具备某些传统工艺无法实现的优势。对于传统工艺,既要提高精度,质量和性能,同时又要满足成本要求是比较困难的。液态金属合金为工程师提供了重新思考产品的机会,摆脱长期以来的工艺规则和限制。

液态金属工艺:设计师梦想

当Miltner-Adams第一次接触的Liquidmetal的团队时,提出了一种混合刀概念。设计理念是基于一个八个组件的产品,加工过程及其复杂,且精度要求很高。

混合刀的概念很简单,结合了固定刀片和折叠刀的最佳元素。关键点包含:

1) 像直刀一样坚固

2) 像折刀一样方便携带

3) 基本每天都实用

4) 容易打磨

5) 安全持握

6) 免提动作

7) 易于拆卸

以易用性为首要任务,混合刀将帮助您在不较为艰苦的条件下完成任务。 与直刀或折刀相比,您可以在安全的条件下更有效地完成工作。 这个设计方案中,如果使用传统工艺原来的八个独立的部件的制造费用是非常昂贵的,因为它有很多复杂性。 另外,一旦组装,刀将非常难以拆卸,这是其主要缺点。理查德·米特纳与Liquidmetal团队密切合作,混合刀的最终设计将零件数从八个减少到两个 ——刀片和保护器。最终的这两个部件如果使用CNC加工也是非常昂贵的,且加工的难度很高,而传统的MIM工艺是无法加工尖刃部分的。

不可思议的精度与创新

混合刀的开启和关闭功能使其非常方便一起使用,但是同时也要求两部分要完全贴合。

在刀片打开和关闭位置之间创建平滑过渡所需的精确计算精度是0.0005英寸(0.0127mm)或12.7微米。 Liquidmetal工程师利用液态金属工艺实现了令人难以置信的精度和公差,以满足每个零件的这一要求。

由于液态金属合金为无定型结构且无相变,收缩率较小,这使得尺寸精度保持在±0.075%之间,这种工艺的稳定性使得像混合刀类似的设计得以实现,且价格也不会很高。为了实现这一新型混合刀概念的一套标准,Liquidmetal工程团队发明了专利的互锁桶铰链,以改进功能设计。 这个专利可以应用于许多更广泛的产品上面。 典型的桶形铰链需要多个组件,并且工艺复杂,组装耗时。 但是,Liquidmetal创新的互锁桶铰链减少了零件数量,从而减少了模具费(降低了成本),改进了使用便利性以及拥有更好的性能。

Liquidmetal团队在开发桶形铰链设计时有以下考虑:

1)两个部件必须在不使用外部工具的情况下可组装/拆卸;

2)两个部件在关闭位置和打开位置必须是锁定的和安全的;

3)刀和保护器在关闭位置和打开位置之间也必须是安全的;

简而言之,使用者能够将刀和保护器组装在解锁位置,将保护器固定到锁定的关闭位置,并将保护器移动到锁定的打开位置。

鉴于此,设计团队在桶铰链设计时设定了这些要求:

1)不超过五个按点(足够单独的按点尺寸和铰链坚固性);

2)零件应解除锁定,并以0°的角度拆卸或组装;

3)铰链的卡舌不应在其他位置;

4)零件应在20°至200°的范围内牢固且均匀地锁定;

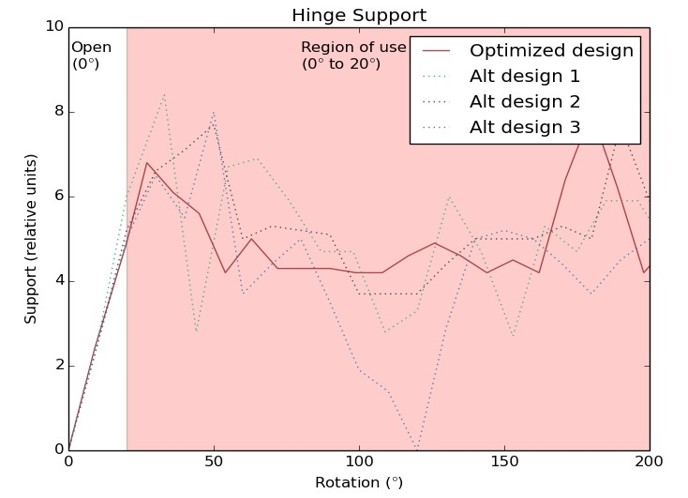

为了实现这种设计,利用Python编程进行计算。该算法采取初始/种子的解决方案,并测量其适合度。适合度是一个得分,衡量如何安全地紧固这两个组成部分,是一个函数的按点重叠多少在一个给定的位置和按点的位置重叠桶周围。然后程序随机地采取一个解决方案,并以随机的方式改变它(改变按点的位置和/或按点的大小)。

然后测量这些突变的适应性,保持较好的突变和丢弃较差的突变。 基本上,最优化的是每个标签的大小和位置,以始终保证零件坚固性(即零件不会分开)。该算法运行超过14小时,产生数以百万计的选项以测试他们的契合度,从而优化设计。

使用这种两件式刀,容易组装和拆卸,关键在于整个开启和关闭旋转期间没有其他缺点。下图是说明所选设计的最终适应度的图表。 在刀和保护器的旋转过程中,除了打开位置之外,没有任何瑕疵。

令人难以置信的弹性和耐腐蚀性

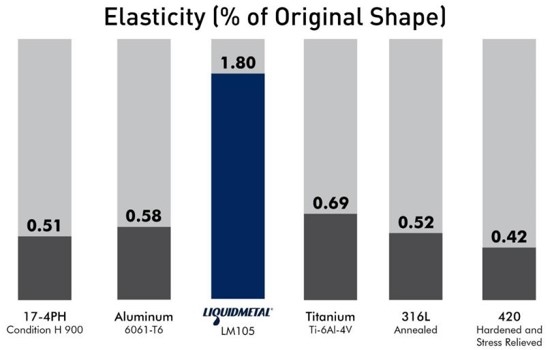

仅有0.0005“的公差,由Liquidmetal制造的混合刀几乎没有给自己留任何余地。 普通结晶材料如不锈钢,钛和铝的弹性小于0.70%(原始形状的百分比)。 这意味着一旦材料被弯曲超过了数值,它就是塑性的(或永久的)变形的。 液态金属合金LM105具有1.80%的弹性,如下表所示,当压力达到这个极限且没有塑性变形时,它将恢复到原来的形状。

这种特点让复合刀具保持在其严格的公差范围内,且保护器和刀片部件之间保持平滑和一体。

任何其他结晶材料,无论强度多高,都会在经受类似的弯曲应力时最终塑性变形并产生两部分之间的摩擦。 液态金属合金在误差要求如此高时,是这种设计的完美材料。

Liquidmetal团队为了追求准确和相关的质量测试,采用了FEA(有限元分析)模拟。利用Solidworks软件和实施测量的实验材料属性,该模拟让Liquidmetal工程师准确了解测试前刀具的局限性。 模拟三点弯曲试验显示了失效前应力集中和最大挠度最大的区域。从这些结果,开发了一个实验质量保证测试,其中每个刀将经受理论最大负载的33%(约575牛顿或130磅)。这对应于三点弯曲试验中刀的中心处的3.0mm的位移。

虽然市场上由传统材料制成的刀具都经过质量检测且会变形,这样的风险都需要自己承担。液态金属的防腐蚀能力是惊人的,远远超过传统金属。Liquidmetal团队对混合刀进行了具体的测试。

在65℃ 和90%相对湿度的海水溶液中测试混合刀30天; 对于直接成型和喷砂处理的制件,带有和不带有不锈钢夹子的样品。 测试前后测量刀具质量,没有明显的质量损失。 液态金属零件,无论是成型和喷砂处理,都通过了浸渍腐蚀试验。 这些零件根本没有生锈。 在带有夹子的部件上,不锈钢夹具周围存在少量锈蚀,液态金属刀没有显示出腐蚀迹象。 因此,电偶腐蚀确实发生,但是很小。 不锈钢夹具优先腐蚀,因为它用作原电池中的阳极; 这是没关系的,因为不锈钢是可以更换的而且成本低廉。

液态金属合金存在大量的腐蚀的数据,最近正在进行的电腐蚀研究揭示了材料的真实性能以及其极限。 在这个“有趣”的实验中,将一块液态金属合金紧紧地紧固在由德国不锈钢制成的渔具上,并经过洗碗机几个月(超过100个循环)。

在下一页的图像中,在清洁之前,钢刀在接触侧和非接触侧都具有腐蚀产物积累(锈蚀),而液态金属合金在非接触侧没有生锈迹象, 触点侧不锈钢刀片微小腐蚀。 然而,在两种材料的清洁过程中,所有的锈都很容易被去除。 且没有迹象说明在以前生锈的区域之下液态金属材料变质,这说明液态金属钝化层保持了原样。

所有的腐蚀产物很可能就是不锈钢的溶解。 此外,腐蚀产物在整个不锈钢接触表面上无法形成,。 因此,尽管这些结果告诉我们,液态金属和不锈钢确实创建了一个类似电池的结构(使用液态金属作为阴极和不锈钢作为阳极),但它们的阳极指数很可能非常相似,导致非常低的腐蚀速率 。 总的来说,液态金属和不锈钢的最小电镀腐蚀令人印象深刻,进一步证实了材料在复合刀具中的应用的优势。

结论

当Miltner-Adams最初寻求Liquidmetal Technologies作为其刀具设计的制造商时,他们正在寻找一种尖端的材料,以符合他们的创新产品。 而毫无疑问,液态金属合金是一种创新材料,Miltner-Adams收获很多。在不断寻求改进的材料和制造工艺的过程中,每个产品都可以看到液态金属技术的优势略有不同。 对于复合刀具,液态金属工艺将零件数量从8个减少到2个,大大简化了组装和降低成本。通常为了保证精度都会大幅增加成本,即使在高端加工操作的情况下也是如此。最后,复合刀具利用液态金属合金的无与伦比的高强度和高弹性组合,具有令人难以置信的耐腐蚀性,使其成为一把真正独特的刀。复合刀具是一个典型的案例,液态金属技术可以在控制成本的前提下带来很多前所未有的应用。