液态金属在微创医疗器械上的应用

在美国,每年有几百万个的微创外科手术。这些手术通常由但不限于以下医生来完成:

肠胃科医生,内科医生,妇科医生,心血管外科医生,整形外科医生,矫形外科医生,兽医。数十种不同的手术进行都需要用到微创技术,他们大多数都至少有一个医疗上含有适合用非晶成型的部件。这些部件现在的成型方式包含cnc加工,注塑成型,熔模铸造,冲压和精密冲压。然而,液态金属不仅仅是目前可以使用的一种金属,很多金属部件的性能也会可以通过这个技术进行改善。

随着微创外科手术的增加,医疗器械的复杂程度也持续增加。对于设备在高精度,复杂,耐用,性价比高等多个方面的要求也快速增加。这个案例研究将会从多个方面出发,揭示液态金属合金将会是工业领域的一种新型的技术进步。

精密性和可重复性

自从九十年代早期微创手术兴起开始,手术器械变得越来越小,越来越复杂。目的是减小软组织创伤面积,减少手术时间,缩短病人术后恢复时间,改进设备和外科医生的技术水平。经常采用昂贵的加工方法以确保医疗设备组件的制造稳定性。

液态金属具有晶体金属所不具备的优异的性能。当金属熔化的时候,在注射到模具之前,液态金属是非晶体态的。最有趣的事情是,在凝固到固态的时候依然保持非晶态。在这个过程中没有发生如晶体材料的相变。除此之外,缩水率也是非常小的(<0.5%)。这两个优异的性能保证了材料在生产过程中的精度和可重复性。下面记录了最近的一个客户应用,其中的表面轮廓对零件性能至关重要,Liquidmetal工程师一直在收集期过程变化数据,这将在以后的白皮书中公开。

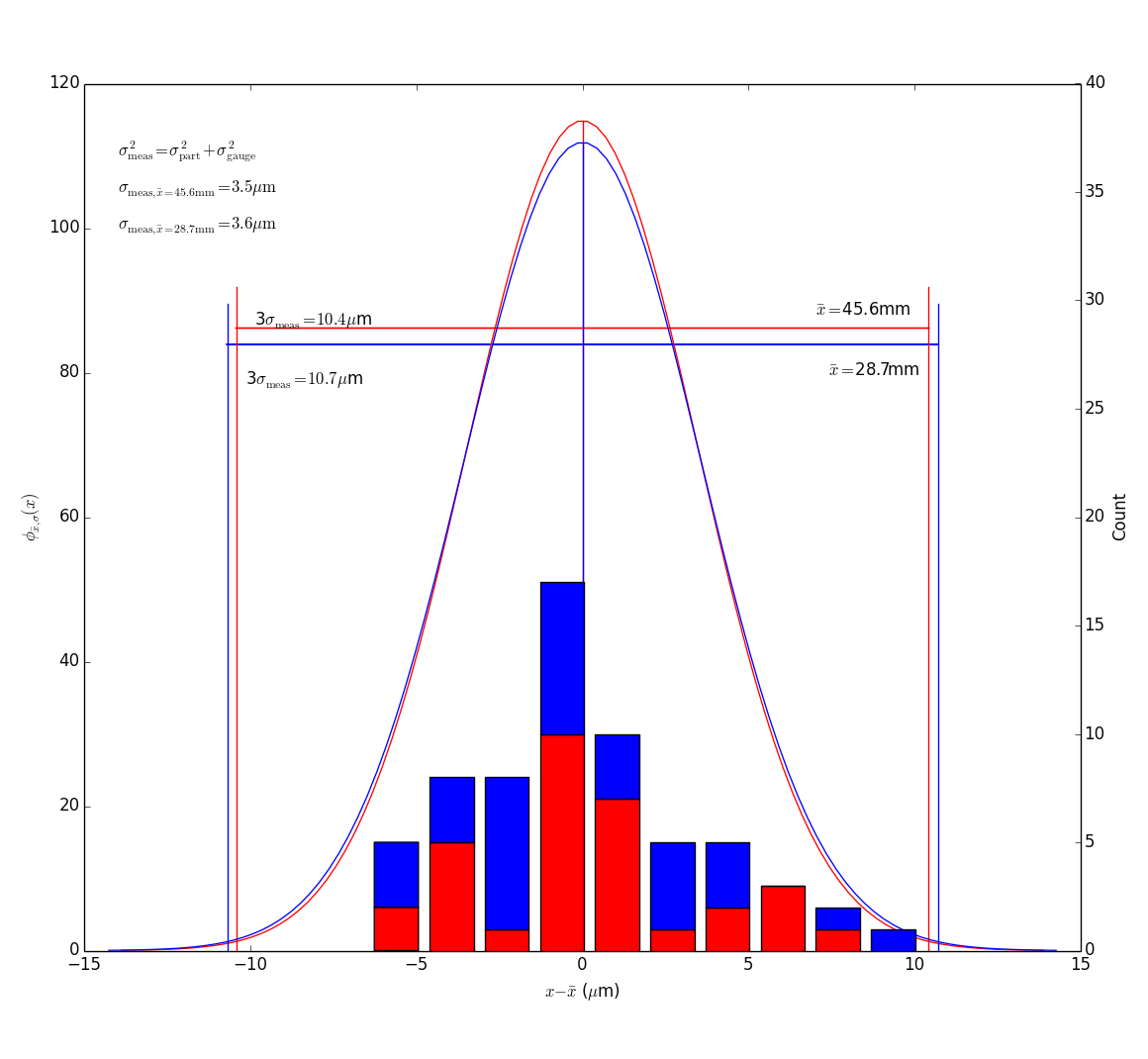

下图中的数据直方图是从32个液态金属样品中总结出来的。你将会发现尺寸分别为28.7mm和45.6mm的尺寸偏差都在三个标准差之内。

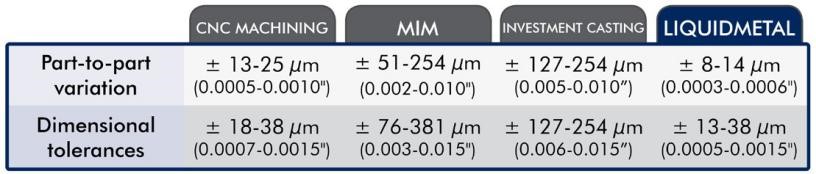

下图包含了CNC加工,熔模铸造,MIM和Liquidmetal关键部件尺寸变化导致失效的比较。

耐用性

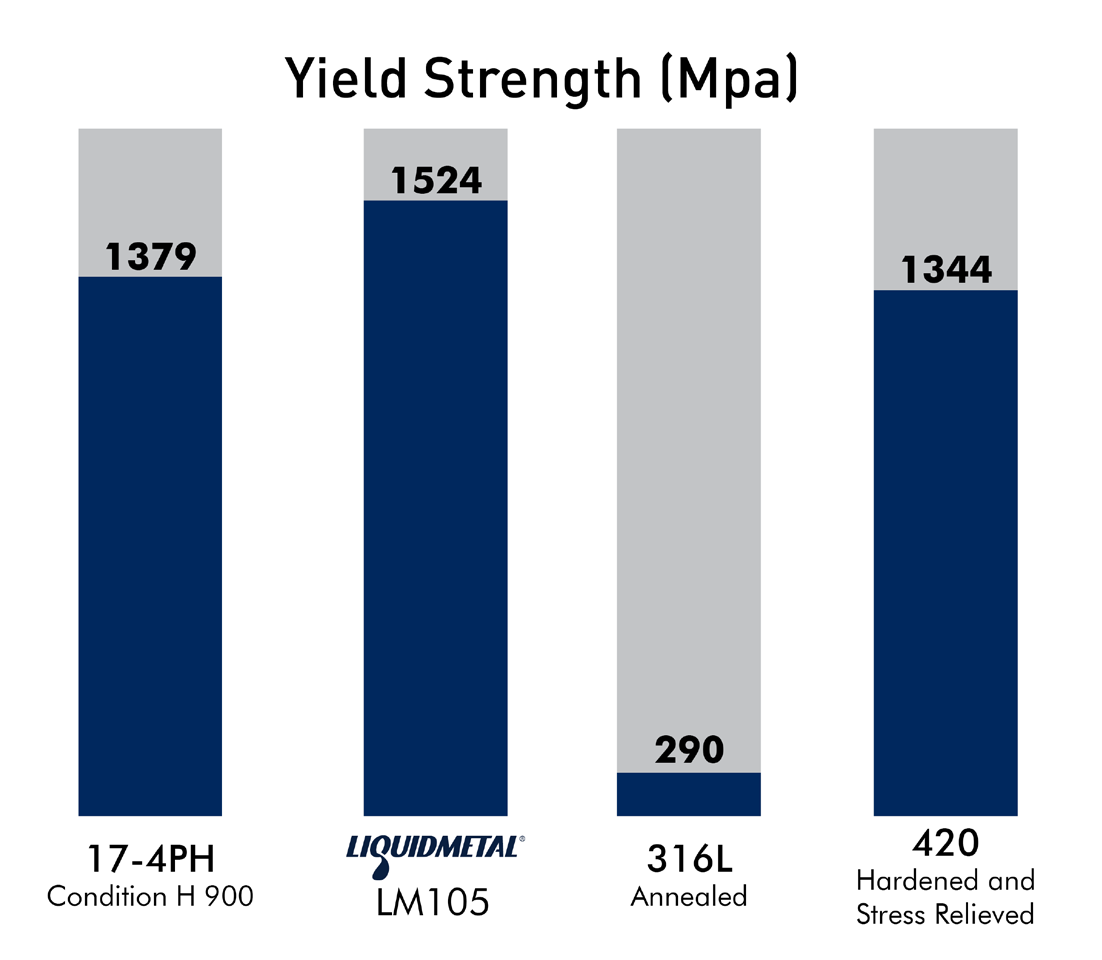

医疗专业人员对设备的最大的要求是其使用寿命的耐久性,无论它是可重复使用的还是一次性的设备。设备是否能够承受其可能会影响患者的健康和康复的环境变化。 用于微创装置的金属部件材料目前包括17-4PH,316L和420不锈钢。 随着零件尺寸的减小,随着复杂性的增加,高性能合金的需求和机会越来越多。

对于病人来说,设备的失效是无法接受的,因此强度是关键指标。

液态金属LM105具有1524MPa的屈服强度,比最接近的竞争对手不锈钢17-4PH好11%。

液态金属LM105还拥有很高的硬度:563维氏硬度,或53洛氏硬度。

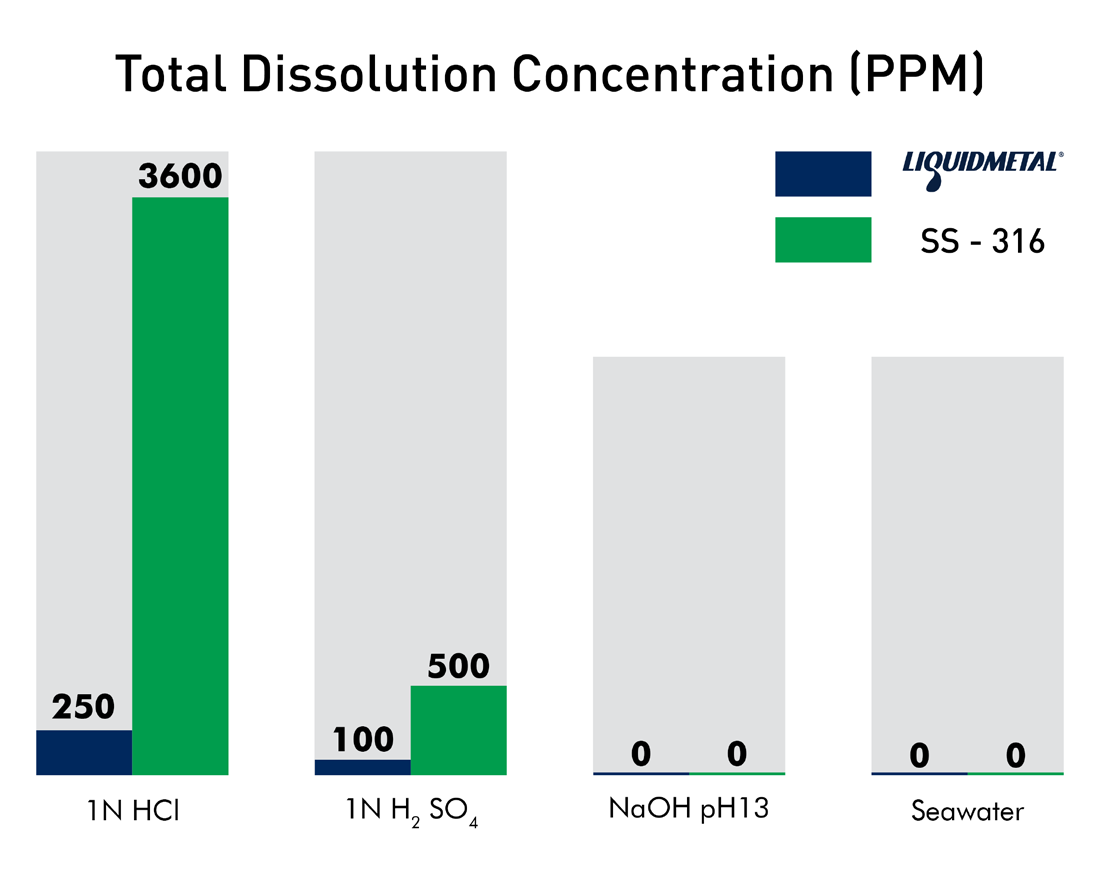

液态金属合金已经通过广泛的腐蚀测试显示出优异的性能。 ASTM B117盐雾数据显示336小时没有任何视觉腐蚀迹象,甚至在扫描电子显微镜中甚至高达5000倍的放大。 在30天浸渍试验中,将溶液分析稀释至1L,并进行电感耦合等离子体质谱以测定元素浓度。 与不锈钢相比,Liquidmetal合金在1N HCl中溶解度小于10%,在1N H 2 SO 4中溶解度为20%。

由于LM105的弹性极限为1.80%(占其原始形状的百分比),LM105呈现了真正独特的材料特性。 现在,您可以让终端用户对产品充满信心,并把后处理环节节省掉,只用一个工序来生产零件。

成本分析

外科手术和手术设备的成本压力正在逐渐增大。大多数传统的金属加工技术已经下降到接近成本的地步,另外,从一个技术切换到另一个往往不是一个简单的过程,因为牵扯到模具费用和产品费用两部分,降价环节主要来自创新的流程和设备设计。Liquidmetal Technologies的方法是提供创新的过程和材料,同时为客户提供工程支持来开发利用技术以达到客户利益最大的实现。

改善成本的主要方式是通过设计改善把过去不够完善的零件,可以通过其他工艺(如CNC加工,减少零件组装,实现一系列性能而不需要后处理),并通过减少总工艺周期时间来降低制程成本,采用液态金属可以通过一个工序来步骤来实现。

液态金属的这一工序开始于静态的铸锭。这种材料在真空环境下熔炼后注射到高度精密的模具中。经过极短的时间,从模具中顶出的完全非晶态的产品就被转移到一条冷却带上用于去除水口。此时仅仅从模具中脱模的产品及可实现表面粗糙度2.0 Ra μin,维氏硬度563,超高的耐蚀性以及其他多项优异性能。

设计指南,焊接和生物相容性

液态金属工艺提供了在传统金属加工工艺中不常见的材料性能和形状制造功能的独特的组合,即使这些主要工艺包括后处理步骤。 在基本层面,以下是液态金属零件的几个设计指南:

•重量可达80克

•最大尺寸为100mm

•外拔角为0.5°至3°

•内拔水角度为1°至5°

•壁厚0.6mm至4.0mm

•关键尺寸的尺寸公差为±0.025mm或更好

•模具腔高达64

塑料部件设计的大多数原则也适用于液态金属零件。 用于生产液态金属零件的注塑模具也类似于用于注塑热塑性塑料的模具。塑料件和Liquidmetal零件设计之间的明显区别就是使用的浇口尺寸。 通常,Liquidmetal零件的浇口较大。 我们的工程团队可以帮助您指定具体部件的这些要求。

液态金属合金可与其他材料焊接在一起,从而增加了部分的尺寸和复杂性。液态金属工程师通过电子束焊接得到了很好的结果,液态金属合金整体保持非晶态结构的优异性能的关键。在一个案例中,一个9.6mm宽的试样的电子束焊接熔合区中没有结晶的迹象。

非晶合金自身的可焊接性非常优异,焊接后,效果好到难以将焊接之前的材料区分开。下图中展示的焊接结果为电子束焊接。Liquidmetal团队正在继续广泛研究液金属合金和不同的合金之间的焊接性能。未来的报告将详细介绍这项工作。Liquidmetal LM105最近也完成了其第一轮ISO 10993认证。

液态金属是非常有希望通过生物相容性测试的。每个医疗设备必须经过自己的ISO认证,具体的测试信息,可以提供给潜在客户进行测 试,LM105作为一个生物医学材料,是很有前途的。

如下为一个第三方实验室过敏,发炎,全身毒性,血液相容性和细胞毒性的结果,在体内和体外试验进行45x45x2.1mm3板成型,设备是恩格尔的液态金属电子注塑机。

结束语

医疗器械行业尤其是微创设备在制造零件时面临着高度的挑战。设备故障是无法接受的,可能会影响患者的健康和康复。液体金属技术为许多常见的制造问题提供解决方案,可以帮助设备制造商解决成本过高,工艺过程等问题。

外科医生是否进行主动脉瓣手术,颈动脉血管成形术或肩袖修复,对于可靠性和持久性的设备来说,挑战仍然是相同的。液态金属合金的精度等于或高于CNC加工。考虑到其非凡的强度(1524 MPa),非晶合金为医疗器械制造提供了得天独厚的优势。现在的机会就是像你一直梦想的设计,克服传统的制造障碍,并且一步一步地生产。在许多方面,卓越的材料性能伴随零件“自由”。总之,液态金属工艺和材料在提升下游经济优势的同时,提高了零件性能,降低了风险,保持了整体价格敏感性。