导弹飞行操纵面中的液态金属

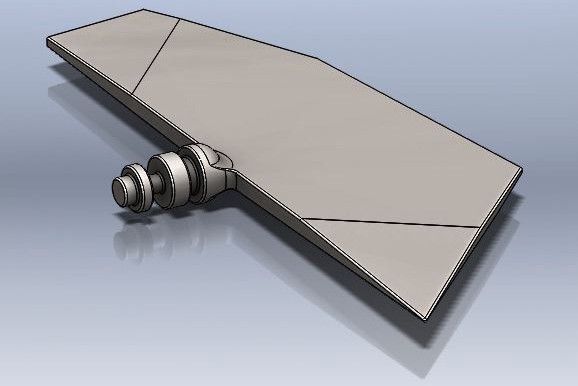

导弹飞行对控制面的几何形状精确度要求特别高。得益于高度复杂的制导和飞行控制系统,今天的导弹能够做到令人难以置信的打击精度。在大多数情况下,飞行器是由转轴连接到导弹如下图所示的典型鸭体鳍控制。导弹飞行对控制表面的精确几何形状非常敏感,特别是在超音速时。即使是轻微公差规范也会影响导弹的速度和运动轨迹。

CNC(计算机数控机床) 加工制造

|

|

MIM (金属注射成型)

表面上看,导弹零件用MIM工艺制造是非常有优势的,这可以大大低降低昂贵的零件加工费。MIM面临的最大挑战是满足尺寸公差。最好的MIM制造商可以在非常高的体积内保持小于±0.005英寸的公差,这令人印象深刻。但是,在复杂零件的所有三维面(XYZ平面)上始终满足这些公差是非常困难的。 MIM在其三个工艺阶段的每一个阶段中,尺寸都会发生变化。

在铸造过程中,模具必须设计成使得每个腔体具有几乎相同的流动压力。流动压力将影响成品中粉末状金属与粘合剂的比例、在粘合过程中产生变形,以及影响强度、重量和局部孔隙度。密度变化也随零件尺寸而增加。

在烧结过程中,零件的最终尺寸和形状会因为烧结炉中各部分的位置和每个批次或生产运行的精确加热参数而发生变化。

最后,零件必须经过冲压整形,以抵消烧结过程在重力作用下的变形,同时结合烧结阶段收缩。 这样也只有几个关键尺寸能得到控制。

虽然二次加工可以改善MIM零件的精度。但是,导弹飞翼的几何形状太复杂难以实现弯折或去除多余材料,重复加工会大幅增加成品成本。

液态金属注射成型非常适合弹翼的批量生产

液态金属部件形成在一个单一的加工环节中:通过模具成型,零件在相同的模具中成型并且每个零件都保持精确的一致性。对于超音速导弹,至关重要的一点是部件的顶部和底部表面在形状和重量方面都是对称的。

液态金属合金通常收缩小于0.4%,公差范围在±0.0008“以内。

这比MIM好了一个数量级,除了最好的加工之外。 由于液态金属成型工艺生产产品的一致性,部件仅需要采样抽检就可以到达品质要求。

此外,客户通常会选择在模具中一次成型的液态金属产品。这样能够最大限度地减少表面处理,使产品与模具的表面光洁度一样。当模具表面是光洁的,压铸生产的液态金属产品表面粗糙度为0.025—0.050μM(1-2μ在)如下图所示。这是接近光学级反射镜的表面质量,不能由任何其他模具成型工艺现实。

由于液态金属合金的非晶态原子结构独特,液态金属翅片非常坚固,不会由于误操作弯曲变形。 液体金属合金中的零件结构也比MIM部件更为一致,这对于超音速飞行至关重要。

成本比较-导弹飞翼案例分析

在生产导弹飞翼的时候,机加工,MIM和液态金属压铸成型之间的性能有显着的差异。 CNC加工通常被认为是精密零件的最佳标准,但正如我们上面所提到的那样,在大批量生产中持续保持公差是一个挑战。虽然MIM成本较低,但它很难在几个维度上保持公差,而且MIM的每一个零件很难保持一致性。

液态金属的加工成本明显低于机加工,同时不会降低精密度和强度。

这部分小于3“到5”需要配合在飞行器上钻一个小洞。飞翼的前表面和后表面符合精确的超音速飞行的几何形状。为了简单起见,预期产量和检查样本大小这些成本评估在下表中。

对于这种情况下的研究中,我们比较制造成本为一个假设的超音速导弹飞翼。请看成本分析图表。

这部分小于3“到5”需要配合在飞行器上钻一个小洞。飞翼的前表面和后表面符合精确的超音速飞行的几何形状。为了简单起见,预期产量和检查样本大小这些成本评估在下表中。

成本对比

规模生产

除了性能和成本之外,客户还关注规模生产和满足需求峰值的能力。 机加工非常耗时,需要额外的机器来满足高需求。 MIM非常适合批量生产,但是由于所需的生产步骤数量和从一个工艺到另一个工艺的变化,保持一致性可能非常具有挑战性。 MIM生产的部件也可能不符合产品要求的关键尺寸规格。 而液态金属工艺生产的零件具有从第一个到最后一个的一致性。

结论

液态金属是批量制造精密零件的最佳选择,特别是有一致性、高强度和表面的光洁度要求的产品。导弹飞翼是一个很好的例子。对于少量的精密零件,液态金属工艺是很难击败数控加工的。当成本是主要驱动因素时,MIM可以显着节省成本,特别是在非常大的数量和对于仅限于有限功能需要较小公差的部件。当质量和性能至关重要时,液态金属合金是最合适的加工工艺。